蓝盾脱硫脱硝除尘一体化陶瓷催化剂滤管

功能用途

蓝盾脱硫脱硝陶瓷催化滤管可以完全代替SCR催化剂等其它传统脱硝方式实现工业窑炉废气超低净化处理,同样采用尿素或氨水作为还原剂,可以持续实现超过95%的脱硝效率。采用陶瓷一体化技术配合脱酸剂进行SO2, HF, HCl等酸性组分的高效脱除,脱除效率>95%。同时,在220-260度范围内可以分解高达99%的二噁英,全过程无需使用反应物及无需处置固体废物。

其独特性在于,可以同时长时间工作在220-400℃度的广泛的温度范围内,且同时保持包括NOx、酸性组分、二噁英在内的高脱除效果、免维护高可靠性。

- 净化性能

- 除尘效率>99%(颗粒物典型排放浓度<5mg/m3,最低可达1mg/cm3)

- 脱硝效率>95%(典型<200mg/m3,最低<10mg/cm3)

- 脱硫效率>95%(典型<50mg/m3)

- 脱除二噁英效率≥99%。

- 脱除其它酸性组分效率≥95%

- 适应温度

- 低温段:220-280℃,脱硝效率>95%

- 中温段:280-400℃,脱硝效率>95%

- 脱除原理及使用方法

- 采用石灰粉或小苏打作为脱酸剂,可以与SO2, HF, HCl等酸性组分发生中和反应,从而进行脱除。由于陶瓷滤管的致密性,脱酸剂一方在要滤管表面有很好的附着性,提高了反应时间,另外一方面利用其纳米级孔径的物理过滤特性,将颗粒物、中和反应后的盐组分、未反应完整的脱酸剂等过滤附送在滤管表面。采用脉冲阀进行定时反吹,通过高压空气将附着在陶瓷管表面的颗粒物吹落到集灰仓。安装及使用方法接近布袋除尘器。

- 采用尿素或氨水作为还原剂,与烟气进行充分混合(依靠喷枪雾化效果,必要时可加静态混合器),进入陶瓷滤管管壁时已经是净化后的不含粉尘的洁净空气,另外由于陶瓷滤管100多层的叠加面料的特性,使得烟气在滤管内一方面与滤料进行垂直迎面接触,另一方面非直通的微孔也增加了烟气在滤管内的行程,增加了反应时间,与SCR催化剂相比,其烟气停留反应时间大数倍到十倍以上,所以可以达到超过95%的脱除效率。

- 在220-260度范围内时,二噁英会被催化剂直接分解为无害的小分子,全过程不需要使用任何反应物,也无固体废物产生。根据国外知为产商的检测数据,其分解效率高达99%。

工艺

采用自主知识产权的核心工艺,所有原料及工艺环保做到100%自主,100%国产化。

- 耐高温陶瓷纤维滤管加工成型

- 纳米催化剂深度均匀浸渍

- 智能化烘干

- 严格质检与用心包装

特点

过滤效率高、维护方便、安全可靠,适应各种复杂工作环境,同时可选装配备滤管智能化检漏系统。

- 提供超低的排放标准

- 适应广泛的温度区间

- 长时间免维护可靠运行

- 超低压损进一步节能降本

应用

广泛应用各类工业窑炉。

- 玻璃窑炉

- 垃圾焚烧及发电

- 工业锅炉

- 钢铁工业

产品展示

生产过程

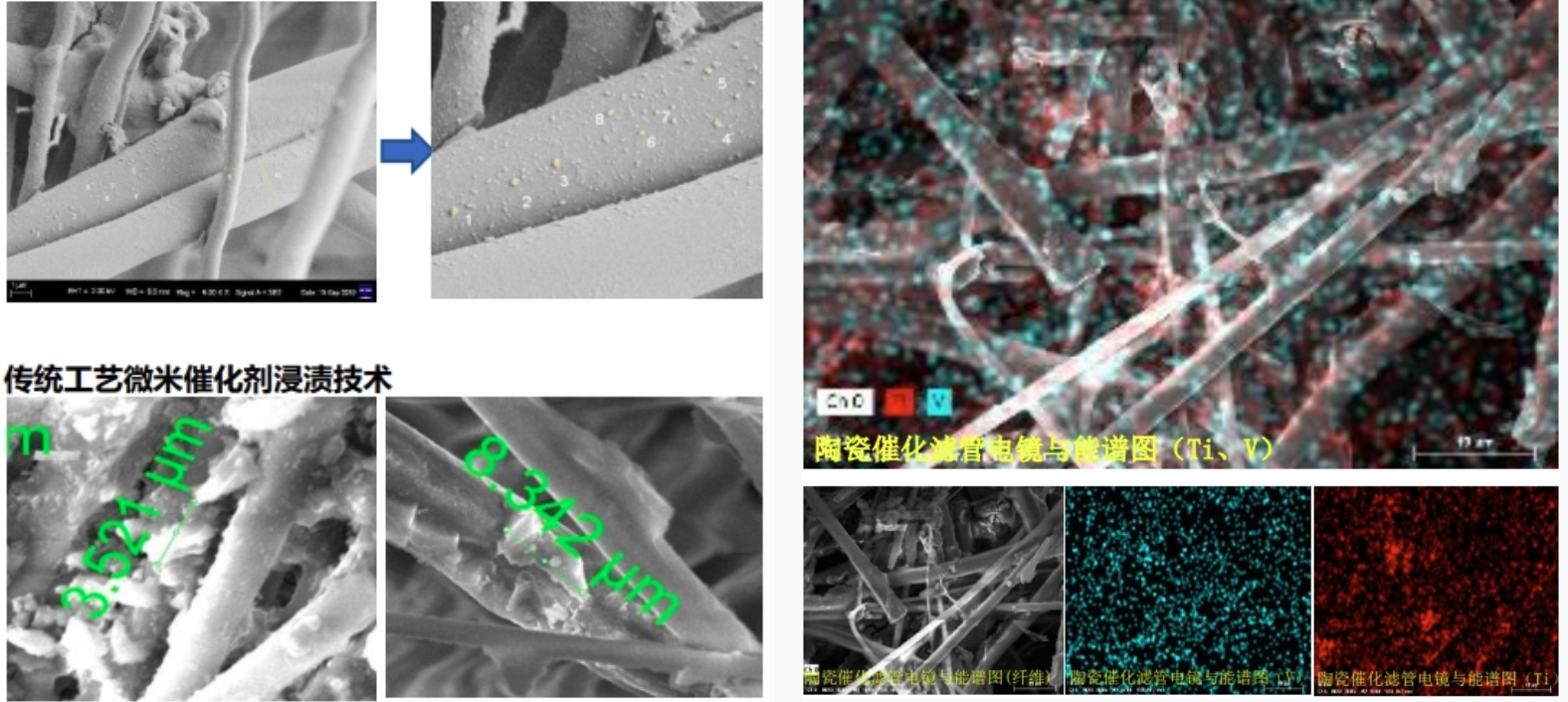

纳米催化剂深度浸渍

纳米催化剂

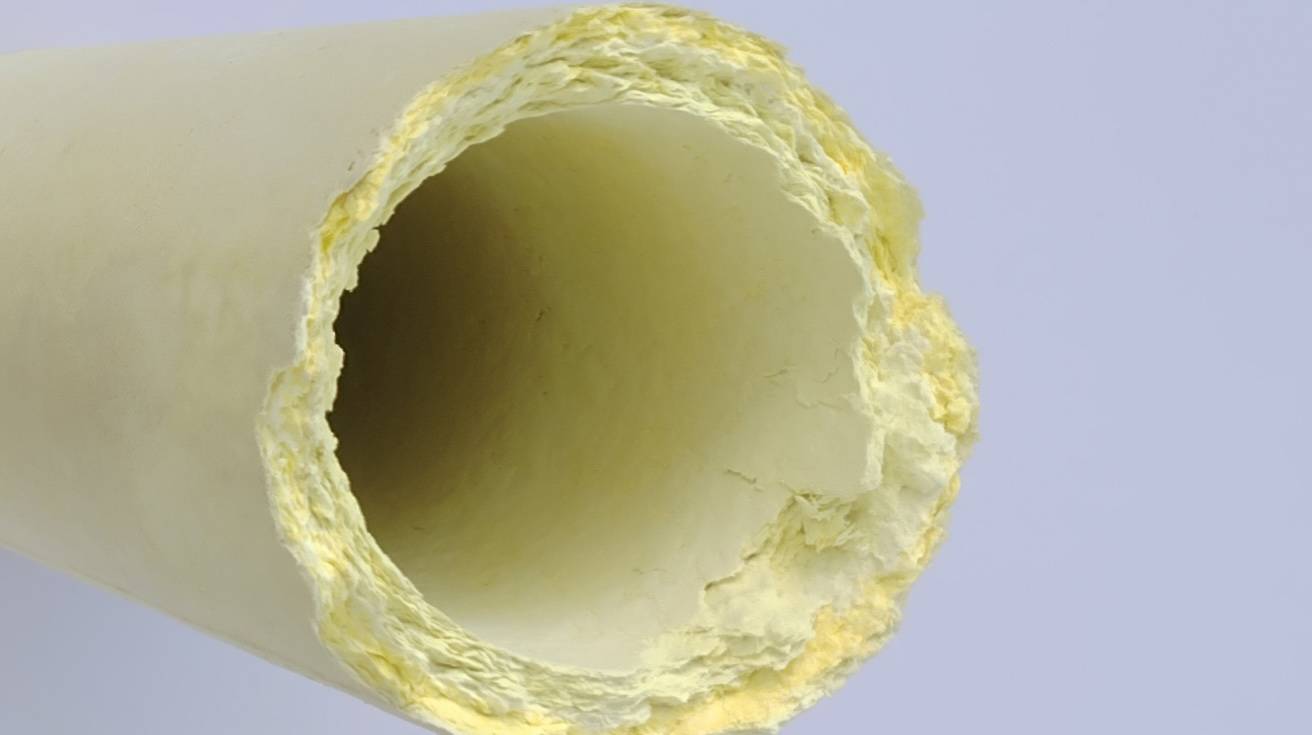

传统工艺催化剂浸渍只能达到微米级催化剂附着,蓝盾采用钒钛纳米材料进行负载,形成均匀的悬浮液,活性组分粒径D50在100nm左右,其颗粒比表面积高达80㎡/g。

严格控制钒钛催化剂制造工艺,保证五氧化二钒为主的V⁵⁺为主要价态,以避免在催化时需要额外的从V⁴到V⁵⁺的转换过程,采用自主研发烘干机,自动化控制烘干温度曲线,保证均匀烘干,使得陶瓷催化滤管呈现诱人的金黄色。

深度均匀浸渍

基于陶瓷纤维滤管采用纳米级催化剂浆液,对滤管进行深度浸渍。严格控制浸渍过程,确保催化剂浸渍均匀分布。动态深度浸渍超过6小时,平均催化剂负载<0.1um,催化剂负载均匀分布,超过100层滤纸充分浸渍。

高效性能

严格的选材和独特的纳米孔径结构使得陶瓷催化滤管不会存在SCR中的催化剂中毒问题,偶发的脱硝效率降低问题也可通过高温在线的方式进行催化剂再生解决。脱硝效率>95%,典型排放浓度为50-200mg/m3。且配合陶瓷一体化技术,可同步实现脱硫、脱硝、除尘、脱除二噁英、脱险HF/HCl等酸性组分的功能。

配合环保服务商的陶瓷一体化工艺,可以在单一设备中同时实现干法脱硫、催化脱硝、高温除尘以及脱除二噁英和其它酸性组分的功能。可完全替代布袋除尘+干湿法脱硫+SCR脱硝的传统多级工艺。与多级工艺相比,成本更低、占地更少、系统更可靠、运维更简单。

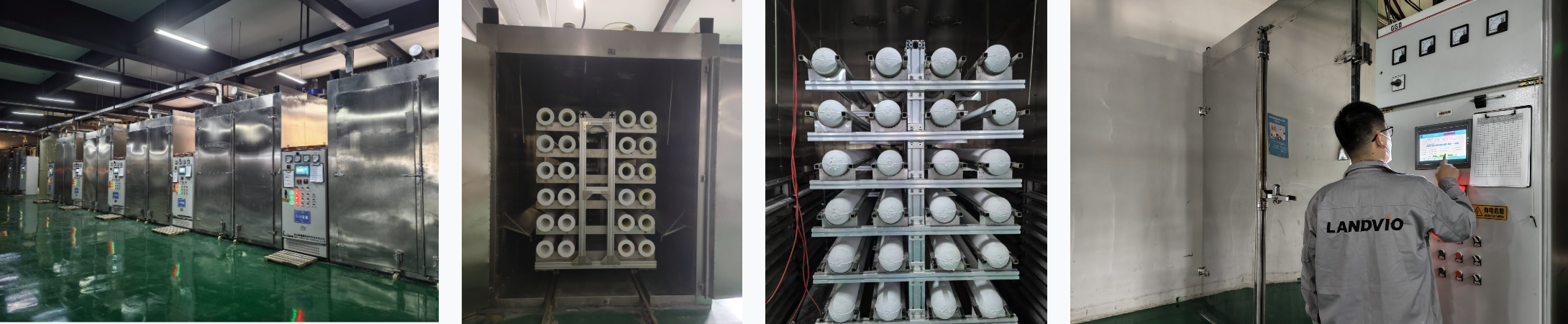

烘干固化

采用定制化烤箱对成型后的陶瓷滤管进行固化烘干。通过自动控制系统严格控制陶瓷管各部位、各时间段的烘干温度曲线,不同部位的陶瓷管体在不同时间一直处于最佳温度状态,保证不损坏陶瓷管本体维持其高强度特性。

积极建设节能降碳的绿色工厂。通过引入自动控制系统,陶瓷滤管烘干时间从35-40小时降到15-20小时,节约50%能耗成本。在夏天引入外部自然热源,进一步降低能耗使用引生产成本。

安装过程

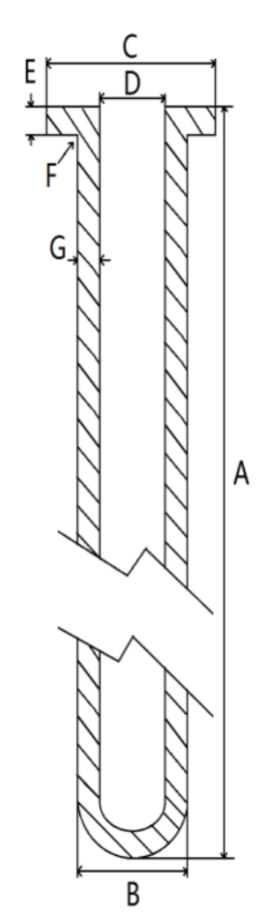

安装顺序为垫片→陶瓷滤管→文氏管→压板,需使用定距管防止压坏法兰。

文氏管用于引导反吹气流,提升清灰效果。

孔板内径通常为152mm(滤管外径150mm),倒角设计可避免安装损伤。

产品典型应用案例介绍

淄博沂源、土门、德阳绵竹

高品质、高标准药用玻璃;模制瓶、棕色瓶玻璃产生线。天然气窑炉、煤质气窑炉。

颗粒物排放<5mg/m3

SO2排放<10mg/m3

泸州

高品质日用玻璃;泸州老窖玻璃酒瓶。天然气全氧窑。

颗粒物排放<5mg/m3

SO2排放<10mg/m3

莱芜

青岛啤酒玻璃酒瓶。天然气窑炉、石油焦窑炉。

颗粒物排放<5mg/m3

SO2排放<10mg/m3