蓝盾耐高温除尘陶瓷纤维滤管

功能用途

蓝盾耐高温除尘陶瓷纤维滤管可以完全代替布袋除尘器、电除尘器及其它传统除尘器实现工业窑炉废气超低净化处理,以及配合脱酸剂进行SO2, HF, HCl等酸性组分的高效脱除。其独特性在于,可以同时长时间工作在150-900℃度的广泛的温度范围内,且同时保持高过滤效果、免维护高可靠性。

- 净化性能

- 除尘效率>99%(颗粒物典型排放浓度<5mg/m3,最低可达1mg/cm3)

- 脱酸效率>95%(典型<50mg/m3)

- 适应温度

- 低温段:≤200℃,耐水性好

- 中温段:200-600℃

- 高温段:600-900℃,高强度

- 除尘原理及使用方法

- 蓝盾高温除尘陶瓷纤维滤管通过超过100层的纤维布料均匀叠加而成,成型后的叠加孔径达25-45纳米,从物理上可以阻止PM10, PM2.5,PM1.0等多个粒径级别的颗粒物。特别是对于PM1.0及以下的亚微米级颗粒物的过滤效果,是任何包括布袋除尘器、电除尘器等在内传统除尘器所不能比拟的。

- 采用脉冲阀进行定时反吹,通过高压空气将附着在陶瓷管表面的颗粒物吹落到集灰仓。安装及使用方法接近布袋除尘器。

工艺

采用自主知识产权的核心工艺,所有原料及工艺环保做到100%自主,100%国产化。

- 纤维原棉加工

- 外模具离心叠加成型

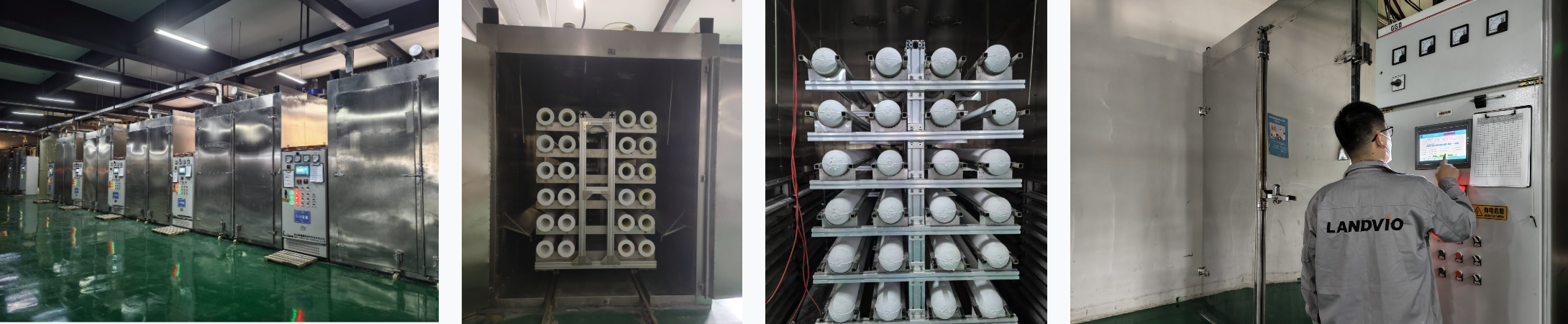

- 智能化烘干

- 二次固化及工艺研磨

特点

过滤效率高、维护方便、安全可靠,适应各种复杂工作环境,同时可选装配备滤管智能化检漏系统。

- 提供超低的排放标准

- 适应广泛的温度区间

- 长时间免维护可靠运行

- 超低压损进一步节能降本

应用

广泛应用各类工业窑炉。

- 玻璃窑炉

- 垃圾焚烧及发电

- 工业锅炉

- 钢铁工业

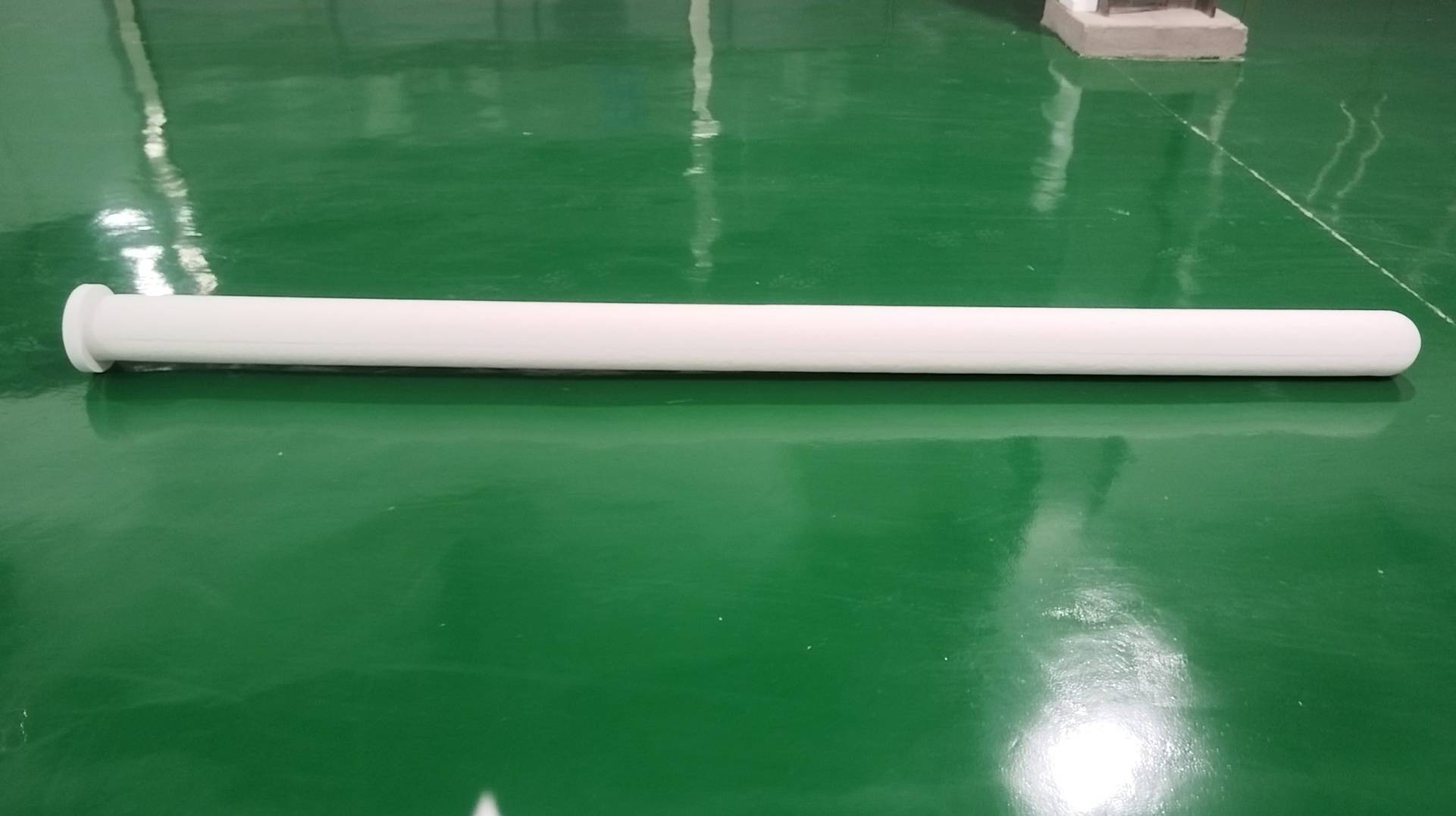

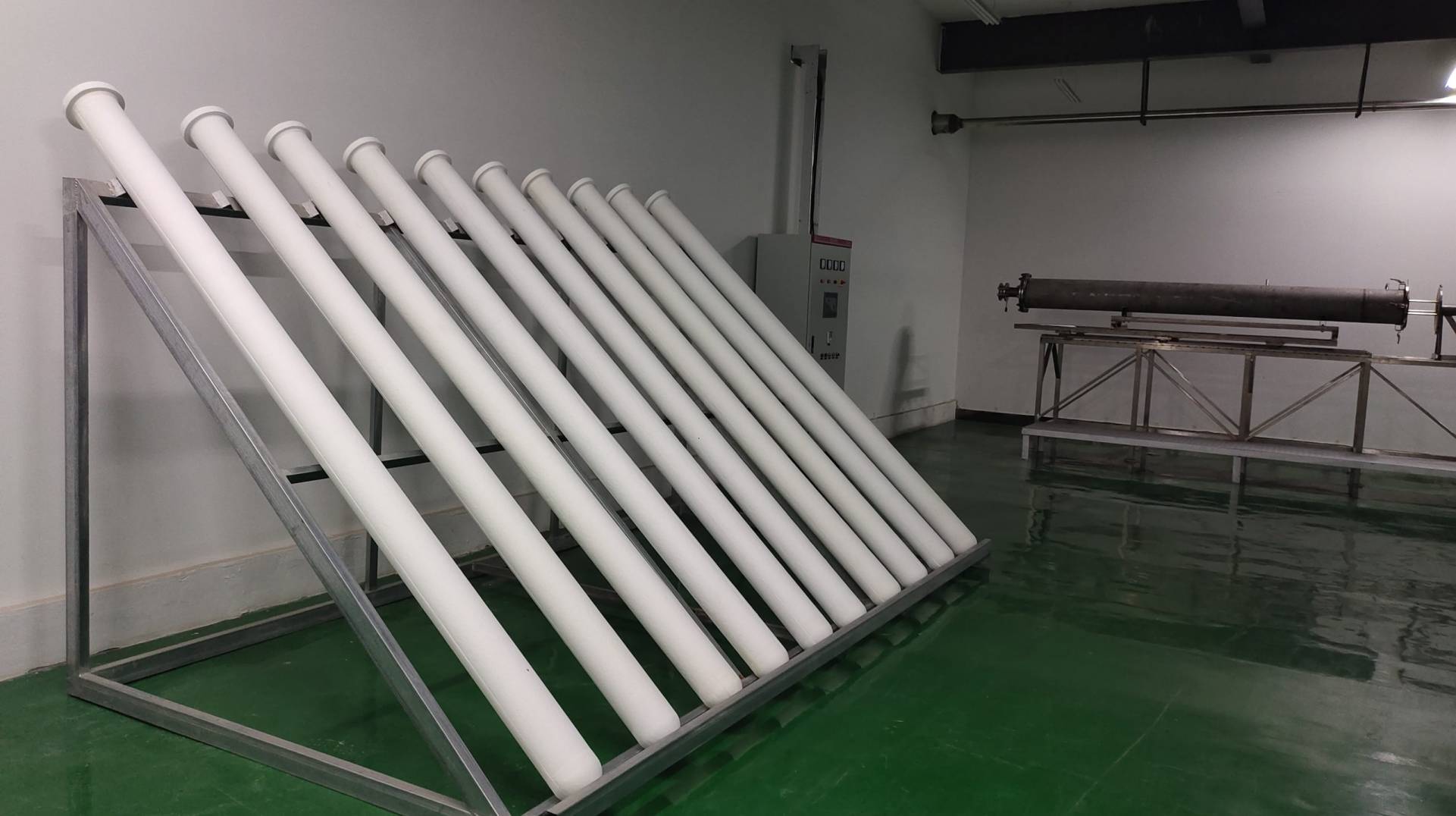

产品展示

生产过程

原料准备与检验

原料选取

采用定制化高铝含量的陶瓷纤维棉,严格控制氧化铝、氧化硅以外的杂质,特别是杜绝Na, K, Mg, Ga等容易引起钒钛催化剂中毒失活的杂质。

高铝特性保证了陶瓷滤管的极高耐高温性能;低杂质特性保证了纳米催化剂不易中毒失活。

-

- Al 2O 3 > 45-48%

- SiO 2 > 51-54%

- Al 2O 3+SiO 2 > 99.6%

- Na、K、Mg、Ga < 0.3%

原棉加工

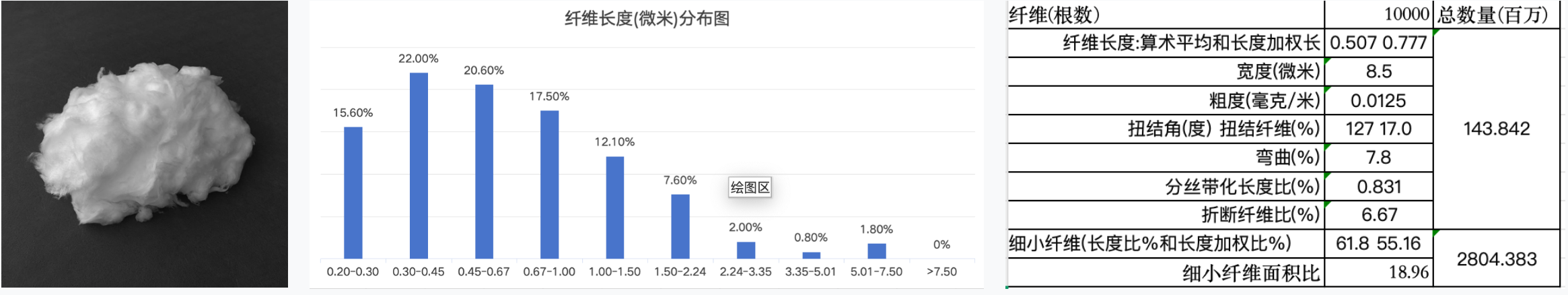

采用具有自主知识产权的国家专利技术进行陶瓷纤维棉原棉的加工工艺,保证陶瓷纤维的长度分布均匀、直径合规,渣球含量低。

严格陶瓷纤维的物理参数(如长度分布、直径范围等)保证了成型过程中陶瓷滤料的均匀喷涂,不团聚,一方面提高了滤管强度,另一方面保证成型后滤管的叠加孔径的均匀性。

质量检测

全面检测原料的纤维直径、长度分布、渣球含量、比克值等参数。检测过程覆盖原料入库过程、加工中抽检、加工后集中检验等过程。

-

- 陶瓷纤维直径: 2.5-3.5um

- 纤维渣球(212um)含量: < 8-15%

- 比克值:200±40

比克值:陶瓷纤维的比克值是衡量纤维分散性和成浆性能的重要指标,比克值指单位质量纤维在特定条件下的体积值,反映纤维的松散程度和成浆能力。数值越高,纤维越蓬松,分散性越好。

成型生产

外模具成型

陶瓷滤管采用外模具成型,外表面保留原有模具印迹,使脱硫剂吸附效果更好,且颗粒物不易穿过滤管表层,更好的防止滤管堵塞。

外模具的孔径由外到内逐渐变大,更加便于通过反吹方式进行清洁,不但提高了净化效率,而且降低了使用成本。

超过滤特性

采用轴向叠加布料成型工艺,利用离心力将纤维桨液逐层均匀叠加布料,使滤管管壁厚度均匀分布(避免团聚),最终成品滤管叠加滤纸超过100层,确保滤管的高强度。

滤管孔隙率>80%以上,陶瓷纤维叠加层孔径25-45 nm,滤管阻力<300 pa(1 m/min)。

纳米级造孔技术

单层叠加滤料属于微米级孔径,当超过100层滤料均匀叠加在一起时,一方面大大提高了滤管强度,另一方面使得滤管叠加孔径来到纳米级。不仅对毫米级、微米级、甚至亚微米级颗粒物具有超高效率的过滤特性,而且能大大提高烟气在陶瓷滤管表面的通过时间,为催化滤管的高效脱硝提供基础。

精心打磨及深度固化

精心打磨

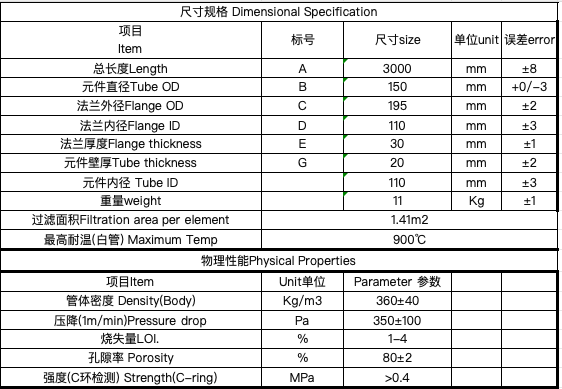

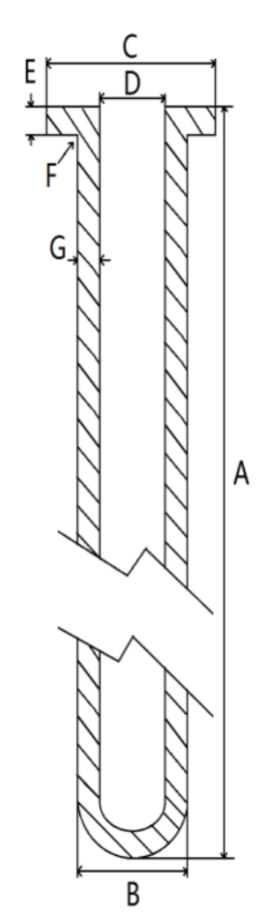

通过精心打磨严格控制法兰法兰平整度等,保证使用过程中的受力均匀性。

法兰平整度直接影响到安装好的滤管在使用过程中是否受力均匀。受力不均的滤管很容易在最大受力处断裂。影响使用寿命及过滤性能。

深度固化

法兰及法兰前150-200mm处是滤管使用过程中最容易发生断裂的地方。

法兰厚度为30mm,如果采用常规固化一般固化深度不足10mm,甚至只有6-8mm,中间夹心有10-15mm未固化,从而导致法兰硬度不够而在运行中易损坏。我们陶瓷滤管采取深度固化,中间夹心<10mm,通常为5-8mm,所以法兰强度高,使用寿命更长。

同时对于反吹受力大的法兰侧前端同样采用深度固化,避免长期反吹磨损而导致内壁严重磨损而破损。

C环强度

C环强度即将陶瓷滤管切割50cm环形样块,并切开50度左右角度,便检测样块呈C字型。通过压力机沿径向持续加压,能将样块压块的最大压力。对于陶瓷滤管行业标准要求C环压力最小值≥0.35MPa。

蓝盾陶瓷滤管沿管长进行全管不间断C环取样,确保整根陶瓷管体强度均大于0.4MPa。与业界平均C环强度、最大C环强度相比,蓝盾陶瓷滤管保证最小C环强度均超过0.4MPa,且强度超出标准14%。

安装过程

安装顺序为垫片→陶瓷滤管→文氏管→压板,需使用定距管防止压坏法兰。

文氏管用于引导反吹气流,提升清灰效果。

孔板内径通常为152mm(滤管外径150mm),倒角设计可避免安装损伤。

产品典型应用案例介绍

淄博沂源、土门、德阳绵竹

高品质、高标准药用玻璃;模制瓶、棕色瓶玻璃产生线。天然气窑炉、煤质气窑炉。

颗粒物排放<5mg/m3

SO2排放<10mg/m3

泸州

高品质日用玻璃;泸州老窖玻璃酒瓶。天然气全氧窑。

颗粒物排放<5mg/m3

SO2排放<10mg/m3

莱芜

青岛啤酒玻璃酒瓶。天然气窑炉、石油焦窑炉。

颗粒物排放<5mg/m3

SO2排放<10mg/m3