自有工厂 自主专利

中国最大烟气治理陶瓷滤管生产基地之一

5. 深度浸渍工艺

采用钒钛纳米材料进行负载,形成均匀的悬浮液,活性组分粒径D50在100nm左右,其颗粒比表面积高达80㎡/g,平均催化剂负载<0.1um,催化剂负载均匀分布,超过100层滤纸充分浸渍。

自主专利 独家工艺 深耕十年 服务窑炉

10 +

10年持续服务

窑炉大气治理环保服务商及窑炉业主

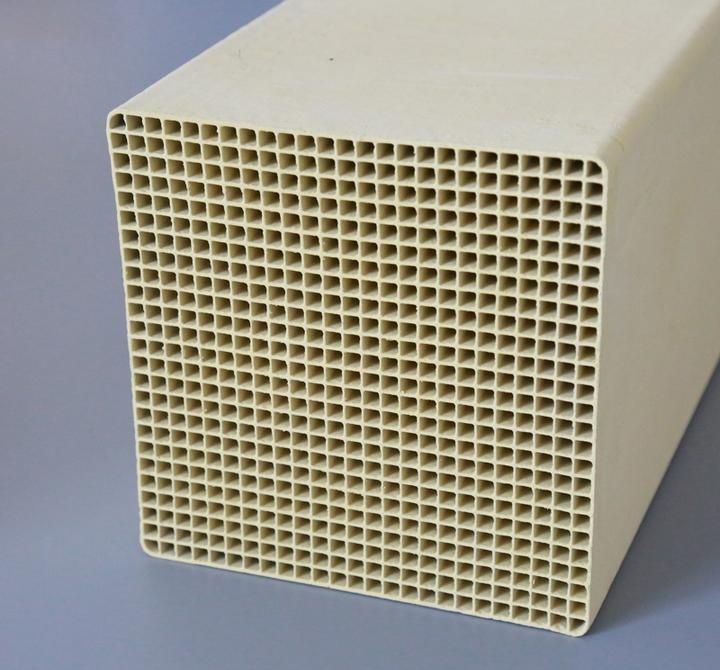

公司是陶瓷滤管核心元件研发与制造的高新技术企业,而非传统环保工程服务商。依托自主研发的陶瓷管一体成型技术及纳米催化剂浸渍工艺,生产具有高孔隙率、耐高温、高强度、低阻力的陶瓷滤管。高温除尘陶瓷纤维滤管(白管)通过25-45纳为米的叠加孔径实现超过99.9%的粉尘吸附;催化脱硝陶瓷触媒滤(黄管)管通过在深度钒钛催化剂浸渍实现比SCR/SNCR工艺更高效率的脱硝;

配合环保服务商的陶瓷一体化工艺,可以在单一设备中同时实现干法脱硫、催化脱硝、高温除尘以及脱除二噁英和其它酸性组分的功能。与干法脱硫+布袋除尘+SCR脱硝等多级工艺相比,成本更低、占地更少、系统更可靠、运维更简单。现已广泛应用于玻璃窑炉、垃圾焚烧、工业锅炉等行业。

中国最大烟气治理陶瓷滤管生产基地之一

采用钒钛纳米材料进行负载,形成均匀的悬浮液,活性组分粒径D50在100nm左右,其颗粒比表面积高达80㎡/g,平均催化剂负载<0.1um,催化剂负载均匀分布,超过100层滤纸充分浸渍。

什么是陶瓷滤管?陶瓷滤管有什么功能及优势?如何选择好的陶瓷滤管?

陶瓷滤管是由耐高温陶瓷纤维材料制成的管状多孔过滤介质,内部具有纳米级叠加梯度孔隙结构,通过筛分效应截留PM1.0/PM2.5/PM10颗粒物,同时表面可负载钒钛系纳米催化剂,在200-400℃区间发生催化还原反应进行脱,结合陶瓷一体化工艺可以实现硫硝尘一体化高效脱除,是环保部重点推介的大气治理新工艺。

150-900度高温耐受性;95%-99%的高效率脱除;长达5年的连续使用寿命避免频繁更换;超低阻力环保运营更省电;超低温降可进一步搭配余热利用降本增效。

对于高温除尘陶瓷纤维滤管有着150-900度的大范围高温耐受性,单管过滤面积达1.41m2;对于催化脱硝陶瓷触媒滤管有着200-400度的更广泛的高中低温催化性能,且可同步完成二噁英及重金属的深度脱除。

陶瓷滤管的典型工艺是陶瓷一体化,它是环保部重点推荐的新型大气治理工艺。陶瓷一体化系统由吸附剂喷粉单元、还原剂喷氨单元、调质塔单元、陶瓷催化剂过滤管反应釜单元、废灰处理单元、烟道系统、控制单元及辅助单元组成。通过多单元协同作用,实现烟气中NOx、SO₂、HF、粉尘等多污染物高效协同治理,并严格控制氨逃逸,具有流程简单、易维护操作、运行成本低、使用寿命长等优势。

(1)高温适应性。陶瓷滤管耐温范围达200-900℃(短期峰值1100℃),而布袋除尘器通常限制在120-180℃。

(2)超低排放能力。陶瓷滤管表面致密层孔隙率>80%,多重叠加孔径达25-45nm,PM2.5截留率>99.99%,排放浓度稳定<5mg/Nm³。

(3)超长使用寿命。陶瓷纤维滤管使寿命达5年以上,而布袋通常需每年更换。

(4)低能耗设计。高温适应性强使得陶瓷滤管无需降温系统,脉冲反吹频率低。

(5)免维护特性。无滤袋破损、糊袋问题,检修时无需停机,支持在线分室维护。

(6)余热回收兼容性。超低温损(30-50度)使得后端余热回收成为可能。

(1)功能集成化: 从“单一脱硝”到“多污染物协同治理”。SCR催化剂的核心功能是选择性催化还原脱硝(SCR),仅针对NOₓ(氮氧化物)进行催化还原,通常需与布袋除尘器、脱硫装置串联使用,形成“脱硫→除尘→脱硝”的多步骤工艺。而陶瓷滤管实现了除尘+脱硝+脱硫的一体化工艺,陶瓷滤管的“一体化”设计彻底改变了SCR催化剂“单一功能、多设备串联”的传统模式,大幅简化了工艺流程。

(2) 抗中毒性能: 从“易失效”到“长寿命稳定运行”。SCR催化剂的中毒失活是其致命缺陷,高温烟气中的粉尘(如碱金属、砷、硒)会物理覆盖催化剂活性位点,导致脱硝效率下降;SO₂氧化生成物会与催化剂活性成分反应,形成不可逆的硫酸盐;NH₃与SO₃反应生成的硫酸氢铵会堵塞催化剂孔道。陶瓷滤管通过结构屏障与材料改性,彻底解决了上述问题:

粉尘阻隔:陶瓷滤管的“表面致密层+内部多孔结构”设计,使粉尘被拦截在滤管外表面,无法进入内部催化层。催化剂寿命可达5年以上(传统SCR催化剂仅1-2年),大幅降低了更换成本与停机时间。

(3)催化活性位点密集,反应效率远超传统SCR。陶瓷滤管的脱硝效率得益于高分散、高负载的催化活性组分。催化剂负载于陶瓷纤维表面或内部孔道,深度浸渍完全渗透20mm的管壁,形成催化活性层。这种设计使催化活性位点与NOₓ、NH₃的接触面积较传统蜂窝SCR催化剂增加数十倍,烟气在滤管内部的停留时间较传统SCR延长2-3倍,所以可以达到>95%的脱硝效率。

(1) 一体化脱酸:SO₂、HF、HCl同步脱除。结合脱酸剂(小苏打/石灰粉),陶瓷滤管可以通过干法脱酸实现了酸性气体的高效协同脱除。

(2)二噁英脱除:陶瓷滤管的催化分解机制,可以实现超过99%的二噁英的彻底分解,且无二次风险。

(3)协同效应:陶瓷滤管的“一体化”设计,不仅实现了“脱酸+二噁英+NOₓ+粉尘”的协同去除,还产生了“1+1>2”的协同效应:投资成本更低、占地面积更少、脱除效率更高、系统更可靠、运行更省心。

(1)看用料。原料杂质含量低、渣球比例少、比克值在200±40左右。

(2)看成型。采用外模具还是内模具成型?外模具成型,外表面保留原有模具印迹,使脱硫剂吸附效果更好,且颗粒物不易穿过滤管表层,更好的防止滤管堵塞。内模具成型需要打磨表面,且会出现“头大尾小”的产品特征。

(3)看强度。全环所有部位的C环强度均大于0.4Mpa。而非平均值、最大值。是否做二次固化、深度打磨?

(4)看做工。法兰平整性如何?滤管弯曲度如何?管壁厚度均匀性如何?

(5)看服务。是3年还是5年质保承诺?是否对现场工艺有所了解?是否提供完善的售后服务?

具体工况具体分析,没有适用于所有工况的单一解决方案,也没有不能处理的极端工况存在。现在拿起电话打给我们,我们将竭诚为您免费分析工况条件,甚至可以申请陶瓷试用,以解决您的后顾之忧。

不同行业的工业窑炉末端烟气治理及传统工艺的革新升级

采用于传统布袋除尘类似的吊装与反吹清尘,超大孔隙率(>80%)与纳米级孔径提供了超过99.9%的除尘效率,典型粉尘过滤浓度为5mg/m3,最高可到1mg/m3,且寿命高达5年以上,避免频繁更换。

几乎是200-900度的超高烟气工况下超低排放的最重要解决方案。相比传统除尘工艺,陶瓷滤管在高达900度高温的工况下长期运行并不会带来明显的强度损失。

相比于传统SCR催化剂,陶瓷滤管没有催化剂中毒问题,可持续高效地脱硝,而且得益于纳米级深度催化剂浸渍工艺,烟气催化反应时间数倍于SCR,所以可以持续达到超过95%脱硝效率。

完全代替干湿脱硫+布袋除尘+SCR脱硝的传统多级工艺,陶瓷一体化工艺,可以在单一设备实现硫硝尘一体化处理,且效率更高、成本更低、占地更少、统更可靠、运维更简单。

以陶瓷滤管为核心元件的陶瓷一体化工艺是环保部推荐的重要新型大气治理工艺,现已广泛应用于玻璃窑炉、垃圾焚烧、工业锅炉等行业。